Resine Epossidiche usate nel restauro

Le Resine Epossidiche

Genericamente una resina può essere definita come prodotto organico d origine naturale o sintetica, generalmente d alto peso molecolare. Molte resine sono polimeri, le resine epossidiche argomento di questo intervento, sono dei polimeri.

Le resine trovano molte applicazioni in numerosi settori industriali. Anche nel campo edile si sta rilevando un aumento dell’interesse verso questi tipi di prodotti. L’ attenzione è qui rivolta alle applicazioni nel restauro architettonico, in particolare nel restauro del legno nella sua specifica funzione strutturale, e del mobile.

Molto sviluppato è il mondo delle resine nel campo tessile e dei materiali compositi.

La principale distinzione che viene fatta è quella tra le resine termoplastiche e quelle termoindurenti.

Le resine TERMOPLASTICHE sono polimeri lineari o ramificati che possono essere fusi fornendo loro una appropriata quantità di calore; durante la fase di plastificazione non subiscono alcuna variazione a livello chimico. Tramite il calore si ottiene la fusione e successivamente alla formatura (stampaggio, estrusione, trafilatura) solidificano per raffreddamento. Il ciclo di fusione solidificazione del materiale può essere più volte ripetuto senza apportare variazioni notevoli alle prestazioni della resina. I polimeri termoplastici non cristallizzano facilmente e anche quelle che cristallizzano non formano mai dei materiali perfettamente cristallini ma caratterizzati da zone amorfe e cristalline. Le regioni cristalline hanno una propria temperatura di fusione (Tm dall’inglese melting temperature ). Le regioni amorfe sono caratterizzate da una loro temperatura di transizione vetrosa (TG dall’inglese glass transition temperature ).

Le resine TERMOINDURENTI sono costituite da polimeri reticolati nei quali il moto delle catene polimeriche è fortemente limitato dall’elevato numero di reticolazioni esistenti. Le resine sotto l’azione del calore nella fase iniziale, fondono diventando plastiche e successivamente, sempre per effetto del calore, solidificano indurendo per effetto della reticolazione. Durante la fase di trasformazione subiscono una modificazione chimica irreversibile. Le resine termoindurenti sono intrattabili una volta che siano state formate e degradano invece di fondere a seguito dell’applicazione di calore.

Proponiamo un elenco delle principali famiglie di resine:

Termoindurenti – fenoliche, amminiche, epossidiche, poliuretaniche, poliesteriche insature, siliconiche, alchiliche.

Termoplastiche – acriliche, policarbonati, vinilesteriche, poliesteriche termoplastiche, poliolefiniche, polifloruri di vinile.

Utilizzo delle Resine Epossidiche

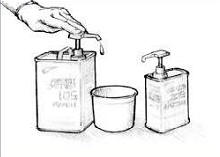

Una resina sintetica non viene in genere commercializzata come tale, ma ne vengono venduti i suoi precursori, nella forma di due componenti separati. L OLIGOMERO e l’AGENTE RETICOLANTE che vengono miscelati (rapporto stechiometrico) al momento dell’uso. La miscelazione innesca la reazione di reticolazioni che trasforma l’oligomero, solitamente un liquido oleoso poco vischioso capace di adattarsi ai più piccoli dettagli dello stampo, nel polimero trasparente che può venire successivamente lavorato, colorato e decorato.

Innanzitutto è importante la definizione delle caratteristiche del prodotto; le ditte produttrici ne offrono una vasta gamma basata sulla diversità di densità e di viscosità, e sul tempo di catalizzazione che va da pochi minuti a ventiquattro ore e, se necessario, anche oltre.

Data la grande quantità e varietà dei prodotti presenti sul mercato, è buona norma richiedere al fornitore un prodotto specificando con la massima precisione le caratteristiche occorrenti e, quindi, analizzare attentamente ciò che viene offerto. Il mercato offre prodotti che coprono la quasi totalità delle esigenze, ma, all’occorrenza, è possibile farsi realizzare resine con caratteristiche ad hoc.

L’ uso di queste resine non è particolarmente complicato, ma richiede estrema accuratezza e precisione nelle modalità di esecuzione e nei tempi. Gli errori sono pressoché irreversibili.

Anzitutto si tratta di resine BICOMPONENTI, composte, cioè, dalla resina base (componente A) e da un induritore (componente B). Le proporzioni di miscelazione dei due componenti (resina e

catalizzatore) devono essere assolutamente esatte e calcolate in peso (mai in volume); un dosaggio sbagliato porta irrimediabilmente a risultati disastrosi: un eccesso di resina base provoca una mancata catalizzazione, un eccesso di catalizzatore porta ad un eccessivo riscaldamento (non dimentichiamo che si tratta di resine termoindurenti) con conseguente indebolimento del prodotto finale o, addirittura, alla combustione del legno. (R.E.M.)

A titolo informativo si riportano i seguenti riferimenti di una resina in commercio per consolidamenti statici:

| 0°C = 18 ore | 20°C = 3 ore | |

| 10°C = 12 ore | 25°C = 1 ora | 30°C = 40 minuti |

Cosa accade in questo lasso di tempo alla miscela di resina e di indurente?

La resina man mano catalizza passando tre fasi vitali per l’ operatore

Liquido (Vita Utile).

Con vita utile (detta anche tempo di utilizzo) si intende il periodo, successivo alla miscelazione in cui la miscela di resina e di indurente rimane allo stato liquido e può essere lavorata e utilizzata. Qualsiasi operazione di montaggio o serraggio deve essere effettuata in questo lasso di tempo in modo da ottenere un legame efficace.

Gel (Fase di Catalizzazione iniziale).

La miscela entra in una fase di catalizzazione iniziale (nota anche come fase verde ) quando inizia a gelificare. A questo stadio non è più possibile lavorare la resina epossidica la quale passerà da una consistenza collosa alla solida della gomma dura. Se facendo pressione con l’unghia del pollice rimane un solco, significa che la resina è troppo morbida per essere carteggiata a secco.

Solido (Fase di Catalizzazione finale).

La miscela epossidica ha completato la catalizzazione e si trova ora allo stato solido è può essere carteggiata o modellata a secco. A questo punto è impossibile lasciare un segno sulla superficie con l’unghia del pollice. In questo stadio, la resina epossidica raggiunge il 90% della sua forza definitiva, quindi si possono rimuovere i morsetti. La miscela continuerà a catalizzare per diversi giorni ancora a temperatura finale.

Consigli per gli operatori alle primi armi – se si utilizza la resina epossidica per la prima volta, iniziare con un piccolo quantitativo di prova in modo da acquisire dimestichezza con il processo di miscelazione e catalisi prima di procedere all’applicazione vera e propria della miscela. In questo modo l’utente potrà stabilire la vita utile della miscela resina/indurente alla temperatura ambiente presente e verificare la corretta misurazione del rapporto della miscela. Miscelare piccoli quantitativi fino a quando non sarà raggiunta la dovuta dimestichezza con le caratteristiche di manipolazione della resina epossidica.

Le resine possono essere trattate con aggiunte di addensanti per poi essere utilizzate in casi di specifiche applicazioni quali l’assemblaggio o la stuccatura.

Dopo aver scelto un addensante adeguato alle proprie esigenze lo si utilizza per portare la resina

epossidica alla consistenza desiderata. La viscosità o densità di una miscela non segue una regola, bisogna giudicare a vista ciò che meglio si addice al tipo di intervento.

Non esistendo dunque regole ferree da seguire, ci siamo proposti la ricerca di un metodo univoco per poter dialogare, e abbiamo trovato delle procedure di addensamento che rendono nell’immediato idea della consistenza, rifacendosi a prodotti di uso comune: sciroppo, ketchup, maionese, burro di arachidi.

Sciroppo (non addensata). Gocciola su superfici verticali. Rivestimento impregnazione prima dell’incollaggio, applicazione di vetroresina, grafite e altre fibre.

Ketchup (leggermente addensata). Cola su superfici verticali. Laminazione, assemblaggio di pannelli piatti con ampia superficie, iniezione con siringa.

Maionese (moderatamente addensata). Aderisce a superfici verticali, le creste si ripiegano. Incollaggi generici, cordonature, assemblaggio di componenti (metallici).

Burro di arachidi (addensamento massimo). Aderisce a superfici verticali, le creste rimangono posizionate. Riempimenti di vuoti cordonature, stuccature, assemblaggio di superfici irregolari.

| Consistenza | Non addensata | Leggermente Addensata | Moderatamente Addensata | Addensamento Massimo |

| “SCIROPPO” | “KETCHUP” | “MAIONESE” | “BURRO D’ARACHIDI” | |

| Aspetto |  |  |  |  |

| Caratteristiche | Gocciola su superfici verticali | Cola su superfici verticali | Aderisce su superfici verticali e le creste si ripiegano | Aderisce su superfici verticali e le creste rimangono in posizione |

| Impieghi | Rivestimento, impregnazione prima dell’incollaggio, applicazione di vetroresina, grafite e altre fibre | Laminazione/ assemblaggio di pannelli piatti con ampia superficie, iniezione con siringa | Incollaggi generici, cordonature, assemblaggio di componenti metallici | Riempimenti di vuoti, cordonature, stuccature, assemblaggio di superfici irregolari |

La funzione degli additivi non è quella di addensare la resina epossidica.

Gli additivi conferiscono alla resina epossidica ulteriori proprietà fisiche.

Le resine epossidiche se vengono usate allo stato liquido, grazie alla loro estrema capacità di insinuarsi nelle fessurazioni, nelle screpolature, nei buchi dei tarli, facilmente fuoriescono nei punti più impensabili, creando colature o macchie che se non controllate sono pressoché irreversibili.

Si consiglia dunque di eseguire arginature ed occorre prestare una particolare attenzione a sigillare ogni possibile via di fuga. A tale scopo c è chi usa della creta, ma molto meglio sarebbe usare gomma siliconica bicomponente da formatore: è costosa, ma non macchia il legno e, a lavoro finito, la si elimina con estrema facilità.

Durante lo svolgersi delle operazioni è buona norma tenere sempre a portata di mano solvente nitro o altro specifico e stracci, per ovviare immediatamente ad ogni inconveniente ed a tutta quella serie di piccoli incidenti che immancabilmente si verificano anche lavorando con il massimo rigore. Il potere di penetrazione e, quindi, di fuga di queste resine è inimmaginabile.

Nelle colate conviene sempre procedere per gradi, anche se così facendo si allungano i tempi di lavorazione. In tal modo si risparmierà tempo nel non dover cancellare macchie che comunque potrebbero lasciare residui.